Статья о том, как можно повысить контроль качества выпускаемой продукции.

Перед многими предприятиями остро стоят вопросы качества выпускаемой продукции. Каким образом можно его повысить? Каким способом можно избежать брака партий выпускаемой продукции, тем самым сэкономить время и деньги?

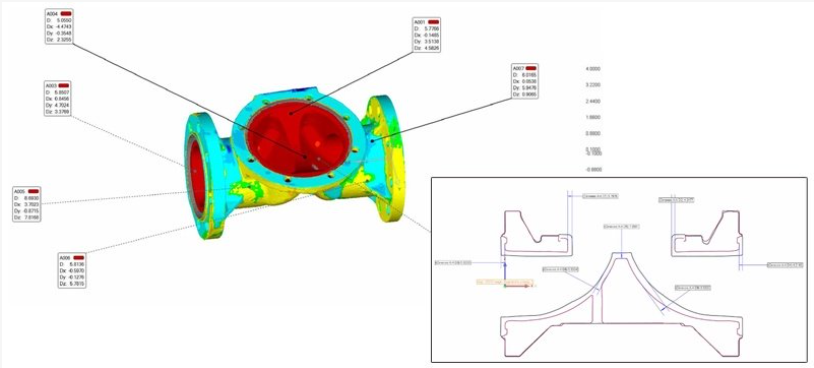

Вопрос контроля качества — напрямую зависит от контроля геометрии. Давайте представим такую ситуацию: в производство поступают некие детали, которые нуждаются в доработке. На некоторых предприятиях не предусмотрена входная проверка, а ведь она позволяет избежать многих проблем в будущем.

Если на конечном этапе изготовления будет обнаружено, что исходная модель детали не соответствует предполагаемому результату, то вся партия рискует оказаться забракованной. А ведь были затрачены средства и время на производство данной партии деталей. Чтобы избежать подобных ситуаций, необходимо введение входного контроля заготовок, что значительно облегчает производство на этапе изготовления.

Преимущество и новаторство 3D‑сканирования состоит в том, что оно предоставляет возможность сделать процесс контроля геометрии цикличным. Не нужно вручную, при помощи инструментов, делать замеры, заносить результаты в бесчисленные таблицы, что особенно неудобно и трудозатратно с большими сериями одинаковых деталей. Когда эту работу выполняет программное обеспечение, предприятие экономит довольно много времени. А время — это деньги. Контроль над выпуском деталей можно смело доверить компьютеру.

Для примера можно взять проекты, касающиеся автомобилестроения. Как известно, автозапчасти довольно недешевы. Конечно, в Китае налажено производство, но в России это было бы намного удобнее. Один из изготовителей деталей для автомобилей высокого сегмента, оказался в затруднительном положении: запчасти не подходили идеально по размеру, «отказывались садиться» на место. При помощи 3D сканирования было проведено сравнение крыла автомобиля, произведенного в России, и оригинальной детали. Выяснилось, что их размеры не совпадают. Оригинальная запчасть меньше. В связи с этим в производство были внесены необходимые изменения.

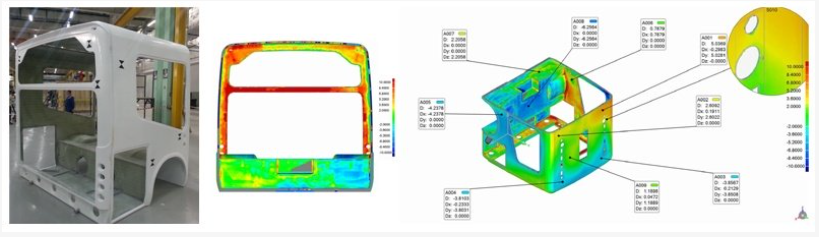

Еще один пример из области автомобильной промышленности. Конкретнее, производство автобусов. Один из преподавателей Учебного центра ITERBI — Алексей Чехович — занимался очень интересным проектом. В Москве одно из предприятий производит автобусы из смолы. Современные смолы имеют ряд преимуществ перед металлами. Они легче, а следовательно, экономичнее с точки зрения расхода топлива, хотя по прочности не уступают металлу. Автобус из смол собирается из нескольких частей. На рисунке представлены корпус автобуса и результаты 3D сканирования его частей.

При сборке стали возникать проблемы, перекосы, напряжения. Было принято решение отсканировать сделанные заготовки. Стало понятно, что сама заготовка оказалась кривой. Потом выяснилось, что проблема не в заготовке, а в форме, по которой ее производили. Деталь была изготовлена верно, а вот форма была бракованной. Итогом стало решение проводить проверку форм раз в полгода.

Кроме того, очевидным преимуществом аддитивных технологий является и то, что лазерному 3D‑сканеру не требуется непосредственный контакт с объектом сканирования. Сканеру подвластны предметы практически любого размера, например, медаль или целое здание. Универсальность открывает широкие перспективы применения контроля геометрии в различных отраслях производства: от авиа‑ и машиностроения до кинопроизводства и, например, протезирования.

Ещё один интересный пример вы можете прочитать в статье о восстановлении гоночного автомобиля 1952‑го года с помощью реверс‑инжиниринга

К явным достоинствам аддитивных технологий можно отнести тот факт, что вложенные в оборудование средства окупаются достаточно быстро, естественно, при полной нагрузке. Увеличивается количество заказов, при возросшем качестве производства.